Geactiveerde koolstof (AC) verwijst naar materialen met een hoog koolstofgehalte, een hoge porositeit en een groot adsorptievermogen, geproduceerd uit hout, kokosnootschalen, steenkool en dennenappels, enz. AC is een van de meest gebruikte adsorptiemiddelen in diverse industrieën voor het verwijderen van talloze verontreinigende stoffen uit water en lucht. Omdat AC wordt gesynthetiseerd uit landbouw- en afvalproducten, is het een uitstekend alternatief gebleken voor de traditioneel gebruikte, niet-hernieuwbare en dure bronnen. Voor de bereiding van AC worden twee basisprocessen gebruikt: carbonisatie en activering. In het eerste proces worden voorlopers blootgesteld aan hoge temperaturen, tussen 400 en 850 °C, om alle vluchtige componenten te verwijderen. Door de hoge temperatuur worden alle niet-koolstofcomponenten uit de voorloper verwijderd, zoals waterstof, zuurstof en stikstof in de vorm van gassen en teer. Dit proces produceert koolstof met een hoog koolstofgehalte, maar een laag oppervlak en een lage porositeit. De tweede stap omvat de activering van de eerder gesynthetiseerde koolstof. De vergroting van de poriegrootte tijdens het activeringsproces kan in drie categorieën worden onderverdeeld: het openen van voorheen ontoegankelijke poriën, de ontwikkeling van nieuwe poriën door selectieve activering en het verbreden van bestaande poriën.

Doorgaans worden twee benaderingen gebruikt voor activering om het gewenste oppervlaktegebied en de gewenste porositeit te verkrijgen: fysische en chemische. Fysische activering omvat het activeren van verkoolde koolstof met behulp van oxiderende gassen zoals lucht, kooldioxide en stoom bij hoge temperaturen (tussen 650 en 900 °C). Kooldioxide heeft doorgaans de voorkeur vanwege de zuiverheid, het gemakkelijke gebruik en het beheersbare activeringsproces rond 800 °C. Met activering met kooldioxide kan een hogere porie-uniformiteit worden bereikt in vergelijking met stoom. Voor fysische activering heeft stoom echter de voorkeur boven kooldioxide, omdat hiermee actieve kool met een relatief groot oppervlaktegebied kan worden geproduceerd. Door de kleinere molecuulgrootte van water vindt de diffusie ervan in de koolstofstructuur efficiënt plaats. Activering met stoom blijkt ongeveer twee tot drie keer hoger te zijn dan met kooldioxide bij dezelfde mate van conversie.

De chemische methode omvat echter het mengen van een precursor met activerende stoffen (NaOH, KOH, FeCl3, enz.). Deze activerende stoffen fungeren als oxidatiemiddelen en dehydraterende stoffen. Bij deze methode vinden carbonisatie en activering gelijktijdig plaats bij een relatief lagere temperatuur van 300-500 °C in vergelijking met de fysische methode. Dit resulteert in pyrolytische ontleding, wat leidt tot een verbeterde poreuze structuur en een hoge koolstofopbrengst. De belangrijkste voordelen van de chemische methode ten opzichte van de fysische methode zijn de lage temperatuur, de zeer poreuze structuur, het grote oppervlak en de kortere reactietijd.

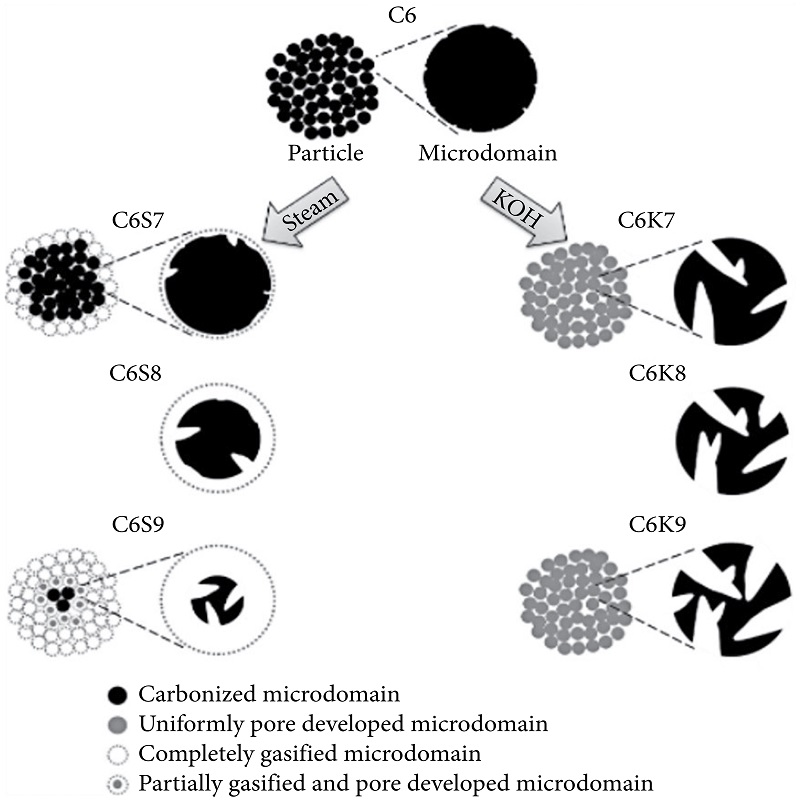

De superioriteit van de chemische activeringsmethode kan worden verklaard op basis van een model voorgesteld door Kim en zijn collega's [1], volgens welk verschillende sferische microdomeinen verantwoordelijk voor de vorming van microporiën in de actieve kool aanwezig zijn. Aan de andere kant ontwikkelen zich mesoporiën in de gebieden tussen de microdomeinen. Experimenteel hebben zij actieve kool gevormd uit fenolhars door chemische (met KOH) en fysische (met stoom) activering (Figuur 1). De resultaten toonden aan dat actieve kool gesynthetiseerd door KOH-activering een groot oppervlak had van 2878 m2/g, vergeleken met 2213 m2/g door stoomactivering. Bovendien bleken andere factoren zoals poriegrootte, oppervlakte, microporievolume en gemiddelde poriebreedte allemaal beter te zijn onder KOH-geactiveerde omstandigheden dan onder stoomgeactiveerde omstandigheden.

De verschillen tussen AC bereid door stoomactivering (C6S9) en KOH-activering (C6K9) worden respectievelijk verklaard aan de hand van een microstructuurmodel.

Afhankelijk van de deeltjesgrootte en de bereidingsmethode kan het in drie typen worden ingedeeld: poedervormig AC, korrelvormig AC en bolvormig AC. Poedervormig AC wordt gevormd uit fijne korrels met een grootte van 1 mm en een gemiddelde diameter van 0,15-0,25 mm. Korrelig AC heeft een relatief grotere afmeting en een kleiner extern oppervlak. Korrelig AC wordt gebruikt voor diverse toepassingen in de vloeibare en gasfase, afhankelijk van de verhoudingen van de deeltjesgrootte. De derde categorie: bolvormig AC wordt over het algemeen gesynthetiseerd uit petroleumpek met een diameter van 0,35 tot 0,8 mm. Het staat bekend om zijn hoge mechanische sterkte en lage stofgehalte. Het wordt veelvuldig gebruikt in wervelbedtoepassingen, zoals waterfiltratie, vanwege de bolvormige structuur.

Geplaatst op: 18 juni 2022